استانداردهای انواع اورینگ oring

انواع اورینگ oring به دلیل شکل ساده ،اشغال فضای کم و وجود آن در سایز و اندازه ها و متریال لاستیکی متنوع برای هر کاربرد صنعتی رایج ترین و محبوبترین آب بند و سیل کننده محسوب می شود.شرکت آراد پلیمر قصد دارد مشتریان خود را در انتخاب صحیح قطعات لاستیکی انواع اورینگ oring از میان متریالهای لاستیکی متنوع راهنمایی نماید.امیدواریم این مقاله شما برای شما مفید و مثمر به ثمر واقع شود.ما در خصوص کامپاندهای لاستیک، اطلاعات نصب انواع اورینگ oring، جدول سایزهای انواع اورینگ oring و ابعاد شیارهایی که اورینگ oring در آن قرار خواهد گرفت اطلاعاتی را در اختیار شما قرار می دهیم.جداول ابعاد استاندارهای مختلف جهانی هر کشور مرجع را شامل می شود.

- AS 568A USA آمریکا

- BS 1806 انگلستان

- DIN 3771 آلمان

- SMS 1586 سوئد

- AFNOR 47501 فرانسه

- JIS B2401 ژاپن

- ISO 3601 بین المللی

همچنین مشخصات مواد نظامی مطابق عنوان (MIL) و مشخصات مواد صنعت هوا فضا با نشان (MIL) وجود دارد.قطعات و اورینگ oringهای غیر استاندارد(سفارشی) در صورت درخواست قابل تولید می باشند.

اصول آب بندی انواع اورینگ oring ها

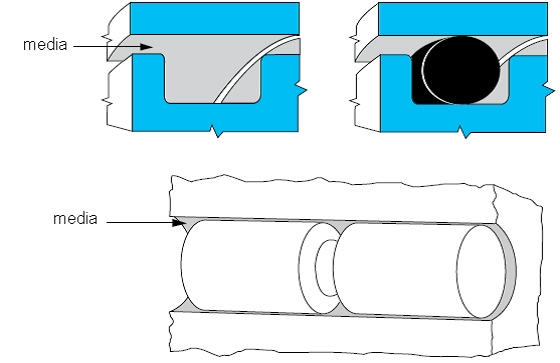

انواع اورینگ oring ها آب بند و سیل هایی دو سویه هستند،شکلی گرد و سطح مقطعی گرد دارند.عموماً اورینگ ها از مواد الاستومری یا لاستیکی ساخته شده اند و گاهی اوقات نیز از مواد دیگری مثل PTFE و یا فلزات ساخته می شوند که ما بیشتر به نوع لاستیکی اورینگ ها و همچنین اورینگ oringهای لاستیکی که با PTFE در کپسول قرار داده شده اند و به عبارتی انکپسوله شده اند می پردازیم.یک اورینگ oring با تغییر شکل فیزیکی متریالش در نصب و فشار واسطه برای مسدود کردن شکاف میان اجزای جفت شونده عمل آب بندی را انجام می دهد.فشارهای سیستمی بشتر منجر به تغییر شکل در قسمت شکاف می شود و موجب انفصال شده و عمل آب بندی نمی تواند به درستی صورت بگیرد.انتخاب مواد آب بندی کننده سخت تر یا نصب رینگهای تقویتی Back up ring برای حل این مشکل موثر می باشد.

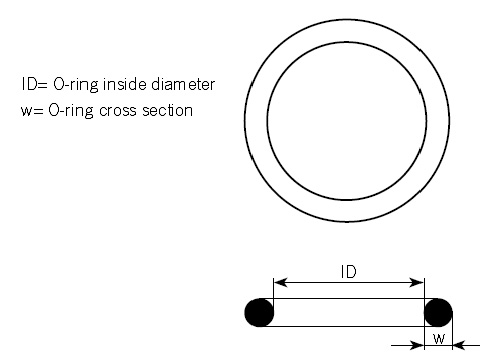

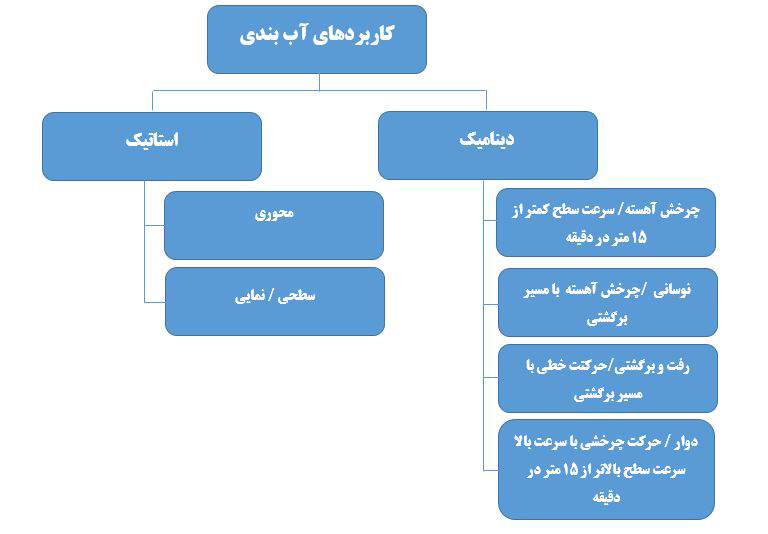

وقتی صحبت از یک اورینگ oring می شود دانستن قطر داخلی ID و سطح مقطع CS / W و نوع الاستومر و جنس اورینگ oring لازم است .همه کاربردهای اورینگ oring را می توان دو گروه تقسیم بندی کرد.گروهی که آب بند کننده و یا سطح آب بندی شده در حرکت است و یا گروهی که آب بند ثابت می باشد.

آب بند یا اورینگی که حرکت نمی کند به جز ارتعاشات ناشی از فشار سیکلی آب بند یا اورینگ oring ایستاتیک نامیده می شود.و آن دسته سیل کننده ها که در حرکت هستند سیل کننده یا آب بندهای دینامیک نام دارند.این گروه ممکن است نوع حرکت رفت و برگشتی داشنه باشند ( آب بندهایی که حرکت خطی دارند) و چرخشی( سیل کننده یا آب بندهایی ساکن که در محور چرخشی تعبیه شده اند.)

اورینگ های لاستیکی باید به عنوان جریان چسبناک یا ناروان و غیر قابل فشرده شدن با داشتن کشش سطحی بالا بررسی شوند.چه با فشار مکانیکی ناشی از هندسه احاطه کننده اش و یا با فشار انتقالی از طریق گاز یا سیال هیدرولیکی این ناروانی زیاد و الاستومری مجبور به حرکت در آب بند کننده است تا هیچ فاصله ای ایجاد نکند و یا مانعی یرای جریان یافتن مواد باشد تا عمل آب بندی صورت گیرد.اورینگ oring انباشتگی مقاومت واحد را جذب می کند و شرایط آب بندی را حفظ می نماید.

طراحی صحیح یک آب بند کننده یا اورینگ oring با توجه کاربرد سیل کننده مشخص می شود.سختی مناسب مواد لاستیکی به عنوان مثال با فشار و سایش که سیل در معرض آن قرار دارد و همچنین ابعاد سطح مقطع اورینگ oring معین می شود. عوامل کلیدی مهم موثر دیگر شامل محدوده دمایی ، واسطه و سطوح مجاور می باشد.

کاربردهای مختلف آب بندها با وشهای مختلفی گروه بندی می شوند.رایج ترین روش تقسیم بندی اورینگ ها / آب بندها با نوع حرکتی است که در کاربردش دارد.که در نموداری ترسیم شده است.

آب بندی

- اگر مصرف کننده نهایی اورینگ oring می تواند قطعه را نصب نماید دستورالعمل دقیقی از مونتاژ و نصب اورینگ oring تهیه کنید .در صورت نیاز کاربرد قطعات آب بندی / اورینگ ها تجهیزات اصلی را تصریح نمایید.

- هر قدر سطح مقطع اورینگ oring بزرگتر باشد آب بندی بهتری انجام می گیرد.

- یک اورینگ oring ، ایکس رینگ یا رینگ چهارگوش را در یک زمان برای آب بندی محوری و رادیالی استفاده ننمایید.

- از اینکه یک آببند یا اورینگ oring را به عنوان تکیه گاه برای تحمل فشار و بار و یا نقطه مرکزی قراردادن اجتناب نمایید.

انتخاب جنس انواع اورینگ oring

در زمان انتخاب جنس لاستیک اورینگ oring به نکات زیر دقت داشته باشید.

- سیال اصلی که با اورینگ oring ، ایکس رینگ یا رینگ چهارگوش با آن در تماس است.

- سیالات دیگری مانند روانسازها یا سیالات پاک کننده که اورینگ oring یا هر نوع آب بند لاستیکی دیگر با آنها در تماس خواهد بود .

- سازگاری مواد لاستیکی برای کاربردهایی که در دماهای خیلی بالا یا پین قرار خواهد گرفت.

- وجود مواد آلوده خارجیکه باعث سایش می شود.

- روغنکاری اجزای جفت شونده و اورینگ oring با روان ساز متناسب قبل از مونتاژ دستگاه

- ثابت و بی حرکت نگه داشتن اورینگ oring در جایگاه و شیاری که قرار می گیرد به طوریکه در زمان حرکت قسمتهای متحرک چرخش نداشته باشد.

- در زمان استفاده بک آپ رینگها رینگهای پشت بندی عرض شیار و جایگاه اورینگ oring را حداکثر ضخامت رینگ پشت بندی Back up ring افزایش دهید.

- با یک اورینگ oring یا آب بند سطحی سعی در آب بندی گرداگرد بخشهای چهارگوش را نداشته باشید .گوشه ها باید حداقل شعاع چهار برابری سطح مقطع آب بند یا اورینگ oring را داشته باشند.

اورینگ oring به دلایل زیر یکی از رایج ترین آب بندها می باشد :

- قیمت اورینگ oring در مقایسه با دیگر قطعات و آب بندهای لاستیکی می باشد.

- اورینگ oring می تواند به عنوان آب بند در کاربردهای دینامیک و ایستاتیک به طور موفقیت آمیزی به کار رود.

- متریال اورینگ oring یا جنس اورینگ oring با حالت ارتجاعی و برگشت پذیری که دارد نصب آسانی دارد و نیاز به ابزار خاصی ندارد.

کاربردهای ایستاتیک :

چهار نوع کاربرد ایستاتیک وجود دارد:

- محوری سطح مقطع اورینگ oring به طور محوری در شیار مانند واشر تخت قرار داده می شود.

- رادیال سطح مقطع اورینگ oring به طور رادیال در شیار بین قطر داخلی و قطر خارجی قرار داده می شود.

- جفتی

- آب بندی برجسته و خوب

کاربردهای دینامیک :

چهار نوع کاربرد دینامیک وجود دارد:

- رفت و برگشتی/ متناوب

- نوسانی

- چرخشی/ دوار

کاربردهای دیگر اورینگ oring:

اورینگ ها کاربردهای متنوع دیگری دارند : تسمه متحرکDriver belt ، بافر Buffer ، وایپر Wiper

انتخاب لاستیک برای تولید اورینگ oring

الاستومر بر اساس تعریف ASTM به ماده ای اطلاق می شود که اگر درجه حرارت معمولی ۲۵ درجه سانتیگراد تا دوبرابرطول اولیه خود کشیده شده و پس از ۵ دقیقه تامل (توقف کشش) رها گردد،طولش به محدوده ۱۰% بیشتر از طول اولیه آن در یک فاصله زمانی مشابه باز گردد.به عبارت ساده تر الاستومر ماده ای است که وقتی کشیده شده و رها گردد ناگهان به شکل اولیه اش برگردد.این مواد به عنوان مواد پایه در صنعت لاستیک به کار می روند و علاوه بر داشتن خواص عمومی ،خود دو ویژگی مشترک نیز دارا می باشند که آنها را از پلاستیکها که هم خانواده آنها می باشند جدا می سازد که عبارتند از :

الف) تمام الاستومرها در حالت کشیده نشده بی شکل یا آمورف هستند.

ب)تمام الاستومرها در حالت عادی در بالای درجه حرارت انتقال شیشه ای خود واقع هستند.

Compound کامپوند لاستیکی

کامپوند لاستیکی یک مخلوط از پلیمرهای پایه و دیگر مواد شیمیایی است که ماده لاستیک نهایی را تشکیل می دهند. به طور دقیق تر، اصطلاح “کامپوند لاستیک” به ترکیب خاصی از مواد تشکیل شده برای ویژگی های خاص مورد نیاز برای ایجاد عملکرد بهتری در شرایط خاص اشاره می کند. اساسی ترین مساله در تولید کامپوند، انتخاب نوع پلیمر است. به الاستومر، می توان از عوامل تقویت کننده مانند کربن سیاه، رنگدانه های رنگی، عوامل پخت یا ولکانیزه، نرم کننده ها، شتاب دهنده ها، ضد اکسید کننده ها و یا افزودنی های ضد اکسایش افزود.می توان صدها نوع کامپوند تولید کرد.

دو ویژگی نسبت به دیگر ویژگی ها در تعیین نوع لاستیک موثرترند.نخست حوزه ی دمایی مورد نیاز و دوم مقاومت در برابر حلا ل ها.در درجه بعدی مقاومت د برابر اوزن و اثرهای جوی بر انتخاب نوع لاستیک تاثیر می گذارند که باید آنها را در ذهن داشت .برای گزینش مناسب ترین لاستیک برای انتخاب در تولید اورینگ oring و یا هر قطعه لاستیکی دیگر مورد نیاز است.

- بیشترین دمایی که قطعه در حین کار با آن مواجه می شود چقدر است؟

- بیشترین دمایی که قطعه به طور پیوسته در آن کار می کند چقدراست؟

- چه مایعاتی و در چه دمایی به هنگام کار با قطعه در تماس قرار می گیرند؟

- تماس سیال با قطعه،پیوسته،متناوب یا گه گاهی( مثل آلودگی تصادفی) است؟

- آیا مقاومت دراز مدت ازون یا جوی عاملی مهم است؟

انتخاب متریال قطعات لاستیکی و اورینگ ها

انواع اورینگ ها orings

لاستیک Acrylonitrile butadiene, Nitrile or Buna N (NBR)

نیتریل، از نظر شیمیایی، یک کوپلیمر بوتادین و آکریلونیترول است. . محتوای اکریلونیتریل در محصولات تجاری ۱۸ تا ۵۰ درصد متفاوت است. با افزایش محتوای نیتریل، مقاومت در برابر روغن های پایه نفتی و سوخت های هیدروکربنی افزایش می یابد، اما انعطاف پذیری دمای پایین کاهش می یابد. با توجه به مقاومت بسیار بالا در برابر محصولات نفتی و توانایی آن برای سرویس دهی در محدوده دما -۳۰ ° F تا + ۲۵۰ ° F (-35 ° C تا ۱۲۰ ° C)، نیتریل بیشترین استفاده را از میان الاستومرها در صنعت آب بندی امروزه داراست. همچنین بسیاری از مشخصات لاستیکی نظامی برای اورینگ oring های مقاوم به سوخت و روغن نیازمند کامپاند نیتریل هستند. لازم به ذکر است که برای به دست آوردن مقاومت خوب به دمای پایین، اغلب لازم است برخی از ویژگی های مقاومتی در برابر حرارت بالا نادیده گرفته شود. کامپاندهای NBR نسبت به اکثر الاستومرها نسبت به مانای فشار ،مقاومت به سایش و پارگی برترند. کامپوندهای NBR مقاومت خوبی نسبت به اوزون، نور خورشید یا آب و هوا ندارند. آنها نباید در نزدیکی موتورهای الکتریکی یا سایر تجهیزات تولید اوزون نگهداری شوند. آنها باید دوراز نور مستقیم خورشید نگهداری شوند. با این حال، این ویژگی می تواند با نوع کامپوندسازی بهبود یابد. NBR مواد استانداردی برای مصارف هیدرولیک و پنوماتیک است.لاستیک NBR در برابر مایعات هیدرولیکی روغن، چربی ها، روغن حیوانی و روغن های گیاهی، مایعات مقاوم در برابر شعله (HFA، HFB، HFC)، روغن، آب و هوامقاوم می باشد.

کامپوندهای NBR برای دمای پایین مخصوص برای مایعات با پایه روغن معدنی وجود دارند. با هیدروژناسیون، افزودن کربوکسیلیک اسید، و یا پیوند پی وی سی، پلیمر نیتریل می تواند طیف مشخصی از نیازهای فیزیکی و شیمیایی را برآورده کند. کیفیت کامپوندهای نیتریلی NBR بستگی به درصد آکریلو نیتریل در پلیمر پایه دارد.

Hydrogenated nitrile, or highly saturated nitrile (HNBR)

نیتریل هیدروژنه یا نیتریل بسیار اشباع شده (HNBR)

HNBR به تازگی وارد دنیای مواد لاستیک شده است تا دمای بالاتر از استاندارد NBR را حفظ کند و مقاومت در برابر های نفتی را حفظ کند. . با استفاده از هیدروژنه شدن کوپلیمر نیترول، HNBR شکاف باقیمانده بین الاستومرهای ، EPDM و FKM را پر می کند که در آن شرایط دمایی بالا نیاز به استحکام کششی بالا دارند، در حالی که مقاومت بسیار خوبی در برابر روغن موتور، گاز ترش، مخلوط آمین / روغن، سوخت های اکسید شده و روغن های روان باشد. HNBR مقاوم به مایعات هیدرولیکی بر پایه معدنی، چربی های حیوانی و گیاهی، سوخت دیزل، اوزون، گاز ترش اسیدها و بازهای رقیق است HNBR همچنین در برابر روغن های زیستی های جدید (روغن های بیولوژیکی ) مقاوم است. HNBR برای بارهای دینامیکی بالا مناسب است و مقاومت سایشی خوبی دارد. HNBR مناسب برای درجه حرارت از -۳۰ ° C تا + ۱۵۰ ° C (-20 ° F تا ۳۰۲ ° F) است.

اورینگ oring و قطعات لاستیکی تولید شده ازآمیزه های با پایه ی HNBR از مقاومت زمان بندی حرارتی خوبی برخوردارند .هر چه میزان هیدروژناسیون بیشتر باشد زمان مندی حرارتی بهتر خواهد بود زیرا محل های غیر اشباع کمتری روی زنجیر اصلی پلیمر وجود دارد تا در برابر حمله ی عوامل محیطی قرار گیرند.

Carboxylated nitrile (XNBR)

نیتریل کربوکسیل شده (XNBR)

گروه کربوکسیل به NBR افزوده شده است تا به طور قابل توجهی مقاومت سایش NBR را با حفظ مقاومت عالی روغن و حلال است بهبود بخشد. . اورینگ oring و دیگر قطعات لاستیکی تولید شده از کامپاند XNBR باعث افزایش استحکام کششی و خواص فیزیکی خوب در دماهای بالا می شوند. XNBR مناسب برای درجه حرارت از -۳۰ ° C تا + ۱۵۰ ° C (-20 ° F تا ۳۰۲ ° F) است.

Nitrile/PVC resin blends (NBR/PVC)

ترکیب رزین نیتریل / پی وی سی (NBR / PVC)

رزین های PVC با پلیمرهای نیتریلی مخلوط می شوند تا مقاومت بیشتری نسبت به اوزون و سایش ایجاد کنند. PVC نیز بهبود قابل توجهی در مقاومت در برابر حلال را فراهم می کند، با این حال خواص شیمیایی و فیزیکی مشابهی را که معمولا در بین الاستومرهای نیتریلی مشاهده می شود، حفظ می کند. علاوه بر رزین های PVC نیز قابلیت حمل رنگدانه بیشتر را فراهم می کند که باعث نگهداری بهتر از رنگهای روشن و پاستل می شود.

Ethylene Propylene, and Ethylene Propylene Diene rubber (EPM, EPDM)

پروپیلن اتیلن و لاستیک اتیلن پروپیلن دین (EPM، EPDM)

لاستیک اتیلن پروپیلن الاستومر تهیه شده از مونومرهای اتیلن و پروپیلن (کوپلیمر اتیلن پروپیلن) و در مواردی با مقدار مونومر سوم (تر پلیمر اتیلن پروپیلن) است. لاستیک اتیلن پروپیلن در گستره درجه حرارت -۵۰ ° C تا + ۱۲۰ ° / ۱۵۰ ° C (-60 ° F تا + ۲۵۰ ° / ۳۰۰ ° F)، بسته به سیستم پخت کارایی دارد. با توجه به مقاومت بسیار بالایی در برابر حلال های اکسیژنه و اسیدهای ملایم ،قلیایی، حرارت،اوزون و نور خورشید، در دنیای آب بندی به خوبی این ماده پذیرفته شده است. این کامپاند همچنین به اثرات مایع ترمز و Skydrol ™ و دیگر مایعات هیدرولیکی با پایه فسفات استر مقاوم هستند کامپاند EPDM برای بنزین، روغن و گریس و محیط هیدروکربن توصیه نمی شود.

- EPDM با پخت گوگردی: مواد ارزان قیمت برای استفاده عادی، حداکثر درجه حرارت + ۱۲۰ درجه سانتی گراد (+ ۲۵۰ درجه فارنهایت).

- EPDM با پخت پراکساید: برای آب گرم، بخار، الکل، کتون، خنک کننده موتور، بازها و آلی و غیر معدنی، مقاوم در برابر روغنهای معدنی. برای حداکثر درجه حرارت + ۱۵۰ درجه سانتیگراد (+ ۳۰۰ درجه فارنهایت).اورینگ oring اتصالات در صنایع آبرسانی اغلب از این متریال تولید می شوند.

Neoprene rubber Polychloroprene (CR)

لاستیک نئوپرن

لاستیک نئوپرن هموپلیمرهای کلرپروتن (کلروربادیدین) است و در میان اولین موادی مصنوعی مورد استفاده برای تولید آب بندها و اورینگ oring هاست. CR ویژگی های تخریبی فرسایشی خوب در محیط های اوزون و آب و هوا، همراه با مقاومت سایشی و شکست خورده است. نئوپرن را می توان برای دمای کاری-۴۰ ° C تا ۱۱۰ ° C (-40 ° F تا ۲۳۰ درجه فارنهایت) ترکیب کرد. اکثر الاستومرها یا مقاوم در برابر تخریب در مواجهه با روان کننده های نفتی یا اکسیژن هستند . نئوپرن در داشتن مقاومت محدود به هر دو غیر معمول است. این، همراه با محدوده وسیع دما و هزینه متوسط، دلیلی خوبی برای مطلوب بودن این ماده در بسیاری از کاربردهای برای مبرد ها مانند فرن و آمونیاک به شمار می رود. CR مقاوم به مبرد، آمونیاک، فرن (R12، R13، R21، R22، R113، R114، R115، R134A)، روغن های سیلیکون، آب، اوزون، روغن های گیاهی، الکل ها و اکسیژن کم فشار می باشد.

Silicone rubber (VMQ)

لاستیک سیلیکون

سیلیکون گروهی از مواد الاستومری ساخته شده از سیلیکون، اکسیژن، هیدروژن و کربن است. محدوده دمای شدید و انعطاف پذیری دما پایین بودن ویژگی های کامپوندهای سیلیکون است. سیلیکون دارای مقاومت پارگی و مقاومت به سایش و استحکام کششی ضعیفی می باشند. کامپاندهای سیلیکونی ویژه با مقاومت استثنایی حرارت ومانای فشاری ایجاد شده است. کامپاندهای سیلیکونی قوی نیز ساخته شده اند، اما قدرت آنها با لاستیک معمولی مقایسه نمی شود. سیلیکون دارای مقاومت بسیار بالایی نسبت به دمای بسیار شدید -۵۰ ° C تا ۲۳۲ ° C (-58 ° F تا + ۴۵۰ ° F) برخی کامپاند خاص حتی در دمای بالاتر مقاومت می کنند. حفظ خواص سیلیکون در دمای بالا بیشتر از سایر مواد الاستیک است. کامپاند سیلیکون بسیار تمیز هستند و در بسیاری از مواد غذایی و پزشکی استفاده می شود زیرا آنها بو و طعم را تغییر نمی دهند. کامپاند سیلیکون به دلیل مقاومت نسبتا کم پارگی و ضریب اصطکاک بالا، برای کاربردهای دینامیکی O-ring توصیه نمی شود.

سیلیکون مقاوم در برابر هوای داغ، اوزون، اشعه ماوراء بنفش، روغن موتور ، روغن و چربی های گیاهی و روغن ترمز است. VMQ دارای مقاومت کم به روغنهای معدنی است. سیلیکون را می توان برای مقاومت الکتریکی، رسانایی یا بازدارنده شعله کامپاند کرد. بسیاری از کامپاندهای سیلیکون نسبت به جمع شدگی نرمال در بیشتر است. بنابراین تولید قالب برای محصولات سیلیکون اغلب از تولید قالب برای نیتریل متفاوت است.

Fluorosilicone (FVMQ)

لاستیک فلوروسیلیکون

Fluorosilicone لاستیک فلوئوروسیلیکون همزمان دارای ویژگی های خواص بالا و پایین درجه حرارت همچنین مقاومت محدود در برابر سوخت و روغن می باشد. . Fluorosilicones دامنه وسیعی از درجه حرارت کاربردی نسبت به لاستیک های Fluorocarbon فراهم می کند. کاربردهای اصلی O-rings اورینگ oring های فلوروسیلیکون در سیستم های سوخت در دمای تا ۱۷۷ درجه سانتیگراد (+ ۳۵۰ درجه فارنهایت) و در کاربردهایی است که مقاومت حرارت خشک O-rings سیلیکون مورد نیاز است. اورینگ oring های فلوروسیلیکون O-rings ممکن است در معرض روغن های پایه نفتی و / یا سوخت های هیدروکربنی باشند. در بعضی از سوخت ها و روغن ها ، به محدوده پایین دمایی محتاطانه توجه می شود، زیرا دمای مایع در حدود ۲۰۰ درجه سانتی گراد (۳۹۰ درجه فارنهایت) ممکن است ، با تولید اسیدهائی که به O-rings فلوروسایلیکون حمله می کنند مایع را تخریب کند. برای کاربردهای در دمای کم،اورینگ oring های فلوروسیلیکون O-rings of fluorosilicone در دمای پایین به -۷۳ درجه سانتی گراد (-۱۰۰ درجه فارنهایت)آب بندی می کنند.

با توجه به مقاومت پایین در برابر پاره شدگی، اصطکاک بالا و مقاومت سایشی محدود این مواد، آنها معمولا فقط برای استفاده های استاتیک توصیه می شود. Fluorosilicones با قدرت پارگی بالا نیز موجود می باشد. بعضی از این فلوروسیلیکون مقاومت بیشتری نسبت به مانای فشار دارند. بسیاری از کامپاندهای فلوروسیلیکون دارای میزان جمع شدگی بیشتر از حد نرمال هستند، بنابراین قالب تولید برای محصولات فلوروسیلیکون اغلب از قالبهای ل متفاوت است.

پرفلوروالاستومرها کالرز FFKM / Kalrez

در حالی که لاستیک وایتون فلوئورو کربن دارای محتوای فلوئور ۶۳ تا ۶۸ درصد است، پرفلئوروالاستومرها FFKM ها دارای فلوئور ۷۳٪ می باشند. Perfluorelastomers مقاومت بسیار خوبی به دمای شدید -۲۶ ° C تا ۲۶۰ ° C (-15 ° F تا + ۵۰۰ ° F) دارند. . FFKM perfuoroelastomers: (Kalrez®) بهترین مقاومت شیمیایی دربین تمام الاستومر ها را ارائه می دهد. بعضی از انواع خاص برای آب گرم، بخار و آمین های گرم مناسب هستند. برخی از درجه حرارت مقاوم به + ۳۲۶ درجه سانتی گراد (+ ۶۲۰ درجه فارنهایت) مقاوم هستند. بسیاری از کامپاندهای پرفلوروالاستومر FFKM kalrez دارای انقباض قالب غیر معمول هستند، قالب تولید برای محصولات kalrez / FFKM از قالب های نیتریلی متفاوت است.

فلوروالاستومرها / فلوروکربن ها/ وایتون FKM / FPM

الاستومرهای فلوروکربن در صنعت آب بندی با اهمیت هستند. با توجه به طیف گسترده ای از سازگاری شیمیایی، محدوده دما، مانایی فشار پایین و ویژگی های فرسایشی ایجینگ عالی، لاستیک فلوئورو کربن / وایتون مهم ترین تک الاستومر تکامل یافته در تاریخ اخیر است. الاستومرهای فلوراکربور، پلیمرهای با پایه کربنی و به شدت فلورینده شده هستند که در مواردی مورد استفاده قرار می گیرند که در برابر حمله شیمیایی قوی و اوزون مقاوم باشند. محدوده دمای کاری -۲۶ درجه سانتیگراد تا ۲۰۵ درجه سانتیگراد / ۲۳۰ درجه سانتیگراد (-۱۵ درجه فارنهایت + ۴۰۰ درجه / ۴۴۰ درجه فارنهایت) محسوب می شود. اما برای دوره های کوتاه مدت، به دمای بیشتر نیز مقاوم خواهد شد. کامپاند ویژه با مقاومت شیمیایی بهبود یافته نیز با انواع جدید همیشه در حال توسعه است. به طور کلی، با افزایش فلوئور، مقاومت در برابر حمله شیمیایی بهبود می یابد در حالی که ویژگی های دمای پایین کاهش می یابد. با این وجود، فلوئوروکربن های / وایتون های خاصی وجود دارند که می توانند محتوای فلوری بالا با خواص دمای پایین ارائه دهند. اورینگ O-rings فلورکربن برای استفاده در هواپیما، خودرو و دیگر دستگاه های مکانیکی که نیاز به حداکثر مقاومت در برابر درجه حرارت بالا و بسیاری از مایعات را دارند، باید در نظر گرفته شود. . FKM (FPM، Viton®، Fluorel®) مقاومت در برابر روغنهای معدنی و گریس، و نیز هیدروکربنهای کلر مخصوص، آلیفاتیک، آروماتیک، بنزین، سوخت های دیزلی، روغن های سیلیکون و روغن های گریس است. این مناسب برای کاربردهایی با خلا زیاد می باشد. بسیاری از کامپوندهای وایتون / فلوراکوکربن میزان جمع شدگی بیشتری نسبت به میزان نرمال دارند.به همین دلیل قالب محصولات وایتونی فلوئوروکربنی اغلب از قالب های نیترول متفاوتند.

الاستومرهاس آمیزه های حاوی FKM از مقاومت زمان بندی حرارتی خوبی برخوردارند .آمیزه ها و کامپوندهای حاوی وایتون / فلووروالاستومر در رمای بالاتر از ۲۶۰ درجه سانتیگراد از مقاومت حرارتی خوبی برخوردارند.

برای افزایش قدرت عملکرد در دمای بالا باید بهترین پذیرنده را برای FKM وایتون انتخاب کرد .انواع معمول پذیرنده ها برای آمیزه های FKM عبارتند از اکسید منیزیم با فعالیت کم، اکسید منیزیم با فعالیت بالا ، اکسید کلسیم ، هیدروکسید کلسیم ، اکسید روی و اکسید سرب (لیتارژ ) که سمی است.

آمیزه های حاوی فلوروالاستومر ( وایتون ) ،قطعات لاستیکی و اورینگ oring های وایتون ،از مقاومت زمان بندی خوبی در هوای داغ برخوردار بوده و در دماهای بیشتر از ۲۰۰ درجه سانتیگراد عمر سرویس مفیدی دارند.برای بهبود بیشتر مقاومت زمان بندی حرارتی در آمیزه های حاوی فلوروالاستومر می توان از سیستم پخت بیس فنل AF استفاده کرد.فلوروالاستومر های جدید که با فلورید وینیلیدن و تترا فلورو اتیلن و پروپیلن ساخته شده اند در مقایسه با الاستومرهای FKM عادی از خواص زمان بندی خوبی در دماهای بالا و برای کاربردی مانند روغن موتورهای تهاجمی برخوردار هستند.این مزیت به دلیل به کارگیری پروپیلن به جای هگزافلورو پروپلین در فرایند پلیمریزاسیون است.

TFE/P (Aflas®) (FEPM)

لاستیک افلاس TFE / P یک کوپلیمر تترافورو اتیلن و پروپیلن با محتوای فلورین تقریباً ۵۴٪ می باشد. این به علت مقاومت در برابر محصولات نفتی، بخار و فسفات استر منحصر به است. در برخی موارد خواص سازگاری با سیالات مانند پروپیلن اتیلن و فلوئورو کربن / وایتون را نشان می دهد. مقاومت مانای فشار در دماهای بالا فراتر پایین تر از فلوئوروکربن / وایتون ها می باشد. دمای خدمات -۵ ° C (25 ° F) تا + ۲۰۴ ° C (+ 400 ° F) است. TFE / P مقاومت شیمیایی به طیف گسترده ای از مایعات و افزودنی های خودرو را بهبود می بخشد. این مقاوم در برابر روغن موتورهای مختلف، موتورهای خنک کننده موتور با سطح بالا از مهارکننده های زنگ، روغن های دنده ای شدید (EP)، سیستم های انتقال قدرت و فرمان های مایکروویو، و انواع مایعات ترمز شامل DOT 3، روغن معدنی و روغن سیلیکون است. این روغن مقاوم در برابر روغن موتورهای مختلف، موتورهای خنک کننده موتور با سطح بالا از مهارکننده های زنگ، روغن های چرخ دنده ای با فشار بالا (EP)، سیستم های انتقال قدرت و فرمان های ، و انواع مایعات ترمز شامل DOT 3، روغن معدنی و روغن سیلیکون است. TFE / P ایده آل برای انتقال رسانه های حرارتی، آمین ها، اسیدها و بازها، و همچنین آب گرم و بخار تا ۱۷۰ درجه سانتی گراد (+ ۳۴۰ درجه فارنهایت) است.اورینگ oring افلاس با داشتن خواص بالا مقاومت خوبی در محصولات نفتی بخار و فسفات استر دارد.

Polyacrylate rubber (ACM

لاستیک پلی اکریلات (ACM)

این کامپاند برای مقاومت در برابر حرارت با حفظ مقاومت در برابر روغن ها طراحی شده است. به ویژه برای موارد کاربردی روغن شامل گوگرد طراحی شده است. ACM ها تحت شرایط گرمایی و تحمل مقاومتی قرار می گیرند . آنها مقاومت خوبی نسبت به گرمای خشک، اکسیژن، نور خورشید و اوزون دارند، اما خواص مقامتی آنها در دما پایین آنها نسبتا ضعیف است و آنها در روغنهای معدنی تورم کم دارند. دمای کاری-۲۰ ° C (-5 ° F) تا ۱۵۰ ° C (300 ° F) است. ACM عمدتاً برای اورینگ oring ها و آّب بندی شفت برای روغن ها در دماهای بالا و در صنعت خودرو برای انتقال و سیستم فرمان استفاده می شود.

Epichlorohydrin (CO, ECO)

اپی کلروهیدرین (CO، ECO)

کامپاند لاستیک اپی کلروهیدرین برای غلظت نهایی گاز و خواص فیزیکی آنها در محدوده دما گسترده است در حالی که مقاومت بسیار خوبی در برابر روغن های نفتی حفظ می شود. این قابلیت چرخشی پایدار را از کم به زیاد دارد. مقاومت به ازن، اکسیداسیون، هوا و نور خورشید دیگر ویژگی های ECO معمولی است. دمای کاری-۵۱ تا ۱۵۰ درجه سانتیگراد (-۶۰ تا F + 300 درجه فارنهایت) است کامپاند این پلیمر می توانند طبیعت خورنده ای را نمایان سازند و در تولید می تواند مشکل باشد.

اورینگ oring تولید شده از این ماده خواص فوق را دارا می باشد.

Vamac / Ethylene Acrylate

واماک اتیلن اکریلات

این مواد دارای ویژگی هایی شبیه به پلی اکریلات می باشند، اما می توان آنها را برای نمایش قابلیت در دمای پایین تر آماده کرد دارای مقاومت بسیار خوبی در برابر اکسیداسیون، انتقال اتوماتیک و سیستم های کنترل فرمان است. محدوده خدمات دما -۴۰ ° C تا + ۱۵۰ ° C (-40 ° F تا + ۳۰۰ ° F) است.اورینگ oring ها و قطعات لاستیکی که از واماک تولید می شوند در خودروسازی کاربرد خوبی دارند.

Styrene Butadiene (SBR)

استارین بوتادین

در بررسی قطعات لاستیکی مانند اورینگ oring که از SBR ساختع می شوند باید گفت این ماده شبیه به لاستیک طبیعی است . از زمان معرفی پروپیلن اتیلن، مصرف O-ring کاهش یافته است SBR همچنان در روغن ترمز کاربرد دارد، اگر چه محدوده دما بالا نسبت به ترکیبات پروپیلن اتیلن پایین تر است. محدوده خدمات برای این مواد -۵۰ ° C تا + ۱۱۰ ° C (-65 ° F تا ۲۲۵ ° F) است.

Butyl (IIR)

لاستیک بوتیل

اورینگ oring از جنس بوتیل رابر ، بوتیل دارای مقاومت بسیار خوبی در برابر مایعات استرس فسفات مانند Skydrol می باشد، اما در مقایسه با پروپیلن اتیلن دارای درجه حرارت پایین تر از حد پایین است. بوتیل بهترین مقاومت در برابر نفوذ پذیری گاز و برخی موشک های راکت را نشان می دهد. برای کاربرد های O-ring، بوتیل است اما توسط اتیلن پروپیلن جایگزین شده است. محدوده دمای برای این مواد -۵۵ ° C تا + ۱۰۵ ° C (-65 ° F تا ۲۲۵ ° F) است.

مواد دیگر

آراد پلیمر کامپاندهای مخصوص دیگری برای اورینگ oring ها به تناسب کاربردهای متنوع دیگر پیشنهاد می دهد.

نویسنده مقاله:طیبه طاهری